オピニオン

製造業の競争力を回復する鍵は「調達DX」にあり!

更新: 2023年10月1日

製造業大国であるドイツは2021年のハノーバーメッセでインダストリー4.0戦略の国際的な成功を宣言した。日本はどうかというと、同年に実施された日経ものづくりの調査において「日本のスマート工場は世界に比べて遅れている」と回答した企業が6割に上る。コロナ禍で海外の点における抜本的な施策が阻まれたため、この比率は現在も大きな変化はないと考えられる。デジタル化、DXへの取り組みで後れを取っているのだ。

ではどうすればいいか?製造業が取り組むべきDX関連の施策として指摘されるのは、以下の3つである。

・顧客との接点を構築し、製品などの価値を高める起点となるデジタルマーケティングの実践

・”2025年問題”と呼ばれる基幹業務システムの刷新を通じた業務とシステムのサイロ化の解消

・80年代から地道な改善サイクルによって作り上げてきた製造現場のデジタル化

これらが重要であることは間違いないが、今回はあえて、表立って語られることが少ない「調達」領域のDX化に焦点を当てる。日本のものづくりを支えているのは、サプライチェーンの裾野を構成する多くの中小企業である。ところが製造業における調達領域のデジタル化の比率は非常に低い。この点で調達領域のデジタル化こそが裾野全体の競争力を高める肝であると考えるからである。

調達領域は「デジタル化空白地帯」

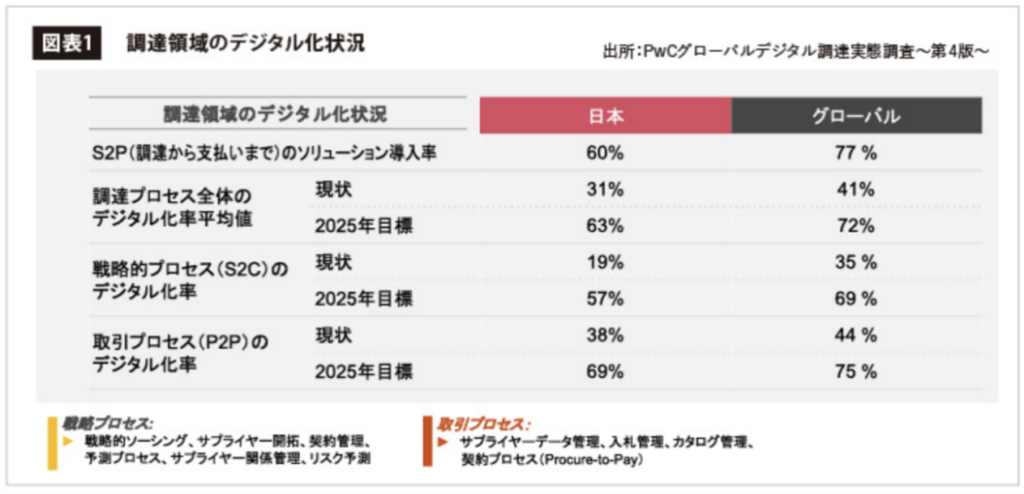

製造業における調達領域のデジタル化の比率が非常に低いことは、意外に思われるかもしれない。コンサルティング大手のPwCが実施したグローバルデジタル調達実態調査によると、日本における調達領域全体のデジタル化の比率は約3割に留まる(図表1)。原価低減や製品の競争優位を生み出ためのサプライヤー開拓、ソーシングなどのコア領域に至っては2割以下でしかない。筆者自身も、生産・調達領域の役員を務めていた際、特に調達領域のデジタル化の遅れは深刻な課題と受け取っていた。

少し横道にそれるが、調達領域といっても直接材と間接材がある。原材料や部品など生産に直接必要な資材が直接材、工具や消耗品など生産に間接的に必要なものが間接材だ。原価や品質、デザインなどの競争優位性を左右するのは直接材。そして「デジタル化空白地帯」と呼べるほどデジタル化の遅れが目立つのも直接材の調達領域であり、したがってDXを進めるべき領域である。

なぜ直接材の調達領域のデジタル化が遅れているのか?理由の一つは、ERPなどのソリューションがこの領域を十分にカバーできていないことである。購買や支払いなどの会計につながる伝票発行や材料の所要量計算などの機能は備えている。しかし部品や金型の要求仕様を伝えて試作、検収を行うプロセスや、環境問題への配慮や取引先の経営状況・災害・コンプライアンス等のリスク管理などの業務はそうではない。代わりに電子メールやExcel、Accessなどを使った現場の工夫で、何とか業務を回しているのが実態である。

もう一つ、あまり重要視されていなかったこともある。製造業と直接材のサプライヤーは長年、培った取引関係の中でアウンの呼吸が通用してきた。いささか極論だが、サプライヤーは外部企業ではあっても仲間内の企業でもある。電子メールやExcelなどで、コミュニケーションも情報共有も問題なくできたのである。

調達領域に施すべきDXの実践事例とは

そんな直接材の調達領域に関わるデジタル化が、コロナ禍を経て着目され始めている。コロナ禍では、半導体不足や各国のロックダウンによる部品工場の停止など、グローバルな調達リスクが顕在化した。調達リスクはコロナ禍だけの一過性ではなく、地震や水害などの自然災害や、中国・台湾の戦争リスクなど、今後も継続的に発生する可能性がある。そのため調達領域のデジタル化が、企業のリスク管理や経営改善に不可欠な取り組みとなり始めているのだ。現場の効率化やQCDの改善に留まらず、このような調達のリスク管理や様々な変化への迅速な対応こそが前述の7割の領域のデジタル化の目的である。

では、調達領域のデジタル化を進めるには、どのような手段があるのか。一つの参考事例として、筆者が所属する企業で進めてきた取り組みを紹介しよう。デジタル化を進めるプラットフォームとしてサイボウズの「Kintone」を採用した。前述した通り、製品や部品の数が膨大になる調達業務ではExcelが使われ、サプライヤーと共有されている場合も多い。KintoneならExcelの利便性を損なわずに移行できるため、メリットが大きいと考えたからである。

加えてKintoneには様々なプラグインがある。文書共有サービスの「BOX」やトヨクモの入力ツールなどのBtoB向けライセンスとして、サプライヤーにコスト負担なく提供できる点も選定理由の1つだった。Microsoft社やGoogle社などのプラットフォームでも同様な作りこみは実現可能だが、サプライヤーに対する費用負担は課題になるだろう。

このプラットフォームで筆者らは様々な機能を実装した。次に3つを取り挙げてて説明しよう。1つ目が調達基本業務のデジタル化である。ERPはサプライヤーまでの日々の受発注プロセスをカバーしていない。そこで、このプロセスをBPMNによって可視化し、Kintoneで内製開発した。ERPは一切変更せず、ETLを介してKintoneとつなぐ形である。これにより調達領域のデジタル化を大幅に拡大した。

2番目は、エンジニアリングチェーンの改革、つまり新製品の開発プロセスのデジタル化である。具体的には開発部門のCADやPLM(製品・部品・部品表情報)システムとの連携や、部品や金型の見積もり、承認プロセス、コスト管理、設計図面の共有などの業務プロセスをこのプラットフォームに実装した。さらに3Dのデータをサプライヤーと共有し、デジタルツイン(バーチャルとリアルの組合せ)を実現することを目指している。この部分は、中小企業を含むサプライヤー自身のものづくりにおいても大きな効果が期待できる領域である。

サステナブル経営のための見える化を!

最後の3つ目は、サステナブル経営への貢献だ。製造業は今、地政学的リスクや経済リスクなどの様々なリスクを最小化するために、国内への回帰や紛争リスクの少ない国々への拠点移管などの対策を講じる動きが始まっている。一方で調達に関しては、そもそも原材料が調達できる国や地域が限られているケースが多く、近年そのリスクは高まる傾向にある。

そこで万一の事態が起きても事業を継続できるよう、備えが必要となる。具体的には、供給停止の発生可能性などのリスクを総合的に評価しながら、サプライヤーの適切な取捨選択や分散化を図り、かつ製造原価やサプライチェーンコストの適正化を実現し、維持していく必要がある。そのためには定期的にサプライヤーの経営や環境、災害、労務など様々な情報を調査、収集し、分析しないといけないので、実現は相当に難しい。

実際、筆者らもトライしていたが、Excelやメールなどに頼っていたため情報の散逸やアップデートが難しく、十分な効果は得られていなかった。現在では、このような非定型で収集していた情報を前記のプラットフォーム内に集約すると共に、ERPやPLMの製品、部品、取引先情報等とも連携できるようにし、分析を容易にする取組みを進めている。

以上のように、筆者の勤務先では調達領域の業務を包括的にカバーするソリューションがないため、使い勝手の良いツールを組み合わせ、内製によってデジタル化を進めてきた。同じアプローチは、日本の他の製造業に生かせるのではないかと筆者は考えている。業務単位で見ると多くの企業と共通するのに加えて、日本に多い中小企業を中心としたサプライチェーンのデジタル化に適しているからである。

ERPやPLMでは、ドイツや米国のベンダーのソリューションが主導権を握っている。それはそれとして、調達の領域では日本独特の現場の文化と強みを熟知する日系ベンダーが主導して共通プラットフォームを構築すべきではないかと思う。筆者自身、ものづくり現場で多くのサプライヤーに支えられてきたことから切実に願うところでもある。

カシオ計算機株式会社

デジタル統轄部 シニアオフィサー

開発・生産改革担当

矢澤 篤志